Metalin yerini kompozit alacak

Kompozit, çelikten 5-6 kat daha hafif, 7-8 kat daha kuvvetli ve ömrü çok uzun. Bugün yeni nesil uçaklarda kullanılan kompozit malzeme; yakında savunma sanayiden otomotive, hayatımızın her alanına girecek.

Türkiye’nin en büyük tematik teknoparkı olan Teknopark İstanbul’da yer alan Kompozit Teknolojileri Mükemmeliyet Merkezi, havacılıktan otomotive pek çok sektörde dönüşüm yaratan, nanoteknolojiyle entegre edilmiş ileri kompozit malzeme teknolojileri alanında çalışıyor. Sabancı Üniversitesi Tümleştirilmiş Üretim Teknolojileri Araştırma ve Uygulama Merkezi’nin kompozit alanındaki endüstriyel kolu olarak kurulan merkezde üretilen bu yeni malzeme, çelikten 5-6 kat daha hafif, 7-8 kat daha dayanıklı. Ömrü de sonsuz olabiliyor. O nedenle geleceğin malzemesi olarak tüm dünyada dikkat çekiyor. Bugün yeni uçakların büyük bölümünün gövdesi, kanatları bu malzemeden üretiliyor. İleride savunma sanayi, Otomobil, beyaz eşya başta olmak üzere hayatımızın her alanına girmesi bekleniyor.

Sabancı Üniversitesi’nin Kompozit Teknolojileri Mükemmeliyet Merkezi, bu konuda Türkiye’de bir ilke imza atıyor. Endüstriyel naylon ve polyester iplik, lastik kord bezi alanlarında dünyanın önde gelen üreticilerinden biri olan Kordsa Global Termoset ve Termoplastik Prepreg Üretim Tesisleri’nin de içinde yer aldığı merkez, sanayi ve üniversiteyi tek çatı altında topluyor. 15 bin metrekare alana kurulu merkez için Sabancı Holding 30 milyon dolar yatırım yaptı; 2016 yılında da Kalkınma Bakanlığı 6 milyon dolar seviyesinde destekte bulundu.

Yetişmiş eleman yok

Kompozit Teknolojileri Mükemmeliyet Merkezi’nin (KTMM) Direktörü Doç. Dr. Mehmet Yıldız ile laboratuvarları gezdik. Yıldız’dan hem merkez hem de geleceğin ürünü olarak görülen kompozitin üretimiyle ilgili önemli bilgiler aldık. İşte o ziyaretten satır başları:

– KTMM Sabancı Üniversitesi ve Kordsa Global arasındaki işbirliğinin bir sonucu olarak kuruldu. Merkez Haziran 2016’da açıldı ve bu yılın sonunda tamamlanacak.

– Hem temel hem de uygulamalı araştırma, ürün geliştirme ve ömür boyu eğitim olanağı sunan bir yapı olarak tasarlanan merkez, bünyesinde bulunan akademisyen ve araştırmacılarla dış kuruluşlara tasarım, üretim, test, analiz, eğitim ve danışmanlık hizmetleri veriyor.

– 15 fakülte üyesi, 90’dan fazla yüksek lisans ve doktora öğrencisi ve yaklaşık 40 araştırmacı, mühendis ve destek personeli istihdam edilebilecek kapasiteye sahip merkezde şu anda 30 öğrenci bulunuyor. Mehmet Yıldız, bu alanda yetişmiş insan gücü bulamadıklarına dikkat çekiyor.

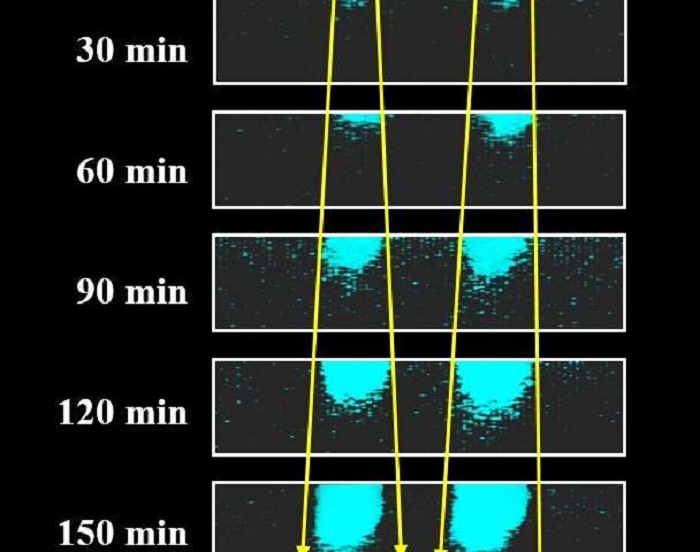

– Merkezde, Islak Kimya, Malzeme Karakterizasyonu, Polimer İşleme, Mikro Nano ve Eklemeli Üretim, İleri Kompozit, Mekanik Karakterizasyon ve Tahribatsız Muayene, Temiz Oda ve Otoklavlar ve Robotik ve Alışılmamış Üretim laboratuvarları ile Prepreg Üretim Hatları yer alıyor.

Plastikte uçuyoruz

– Kompozit malzemeler diğer bir adıyla elyaf takviyeli polimer matrisli malzemeler, sahip oldukları yüksek mukavemet ve elastik modul değerlerinden dolayı ağırlığın önemli olduğu uygulamalarda giderek artan oranda ilgi görüyor.

– Bugün yeni nesil uçakların hepsi kompozit. Aslında plastikte uçuyoruz. Tekneler de kompozit hatta onlarda uçaklardan önce bu malzeme kullanılıyordu. Yine bina yapımında da kullanılıyor. Şu an bu malzemeler depremden zarar görmüş kolonların etrafına sarılıyor. Takviye malzemesi olarak kullanılıyor. KTMM’de üretilen kompozit ürünlerin atıkları ince fiberler haline getirilip çimentoya katılıyor. Çimento takviyesi olarak kullanılıyor. Yine Kordsa ile TEMSA projesinde otobüslerin dış bagaj kapağı tamamen kompozitten yapılıyor.

– KTMM’de üretilen ürün direkt kullanılabiliyor. Üniversitenin ara yüzü olarak kurulan merkezin de hedefi, teknolojinin oluşumundan sanayiye transferindeki “ölüm vadisi” denen kısmı ortadan kaldırmak. Yıldız, bu modelin Türkiye’nin de dünyanın da bildiği bir uygulama olmadığına dikkat çekiyor.

– Çelikten 5-6 kat hafif 7-8 kat daha kuvvetli olduğu ve paslanmadığı için kompozitin önümüzdeki yıllarda daha çok tercih edileceği öngörülüyor. Mehmet Yıldız, Kompozit Teknolojileri Mükemmeliyet Merkezi’ndeki imkânları, otomotiv, beyaz eşya, havacılık ve savunma sektörünün kullanabileceğini kaydediyor. Merkezdeki laboratuvarların bu konuda Türkiye’de tek olduğuna dikkat çeken Yıldız, “İngiltere’nin buna benzer bir merkezi var. Bu anlamda bizim rakibimiz olan o merkez için 30 milyon pound harcadılar, şimdi de 30 milyon pound daha harcıyorlar” diyor.

– Merkezdeki Eklemeli Üretim Laboratuvarı’nda gerçek motor parçaları metalden eklemeli üretim olarak yapabilecekler. Burada yapılacak motorlar örneğin TEI’de kullanılabilecek.

– Yine protez bacakta da kompozitin kullanılması mümkün. Kompozitten yapıldığında metal proteze göre daha hafif olduğu için engellilere büyük kolaylık sağlayacak.

Teknolojik komşuluk

– Mehmet Yıldız, Kanada’da öğretim üyesiyken Türkiye’ye dönmeyi tercih etmiş. 2007 yılında Türkiye’ye geldiğinde 1001 Araştırma Proje’sinin bedelinin 360.000 TL olduğunu, o dönemde Kanada’da araştırma için 300.000 dolarlık para ayrılmadığını kaydeden Yıldız, o nedenle Türkiye’ye geldiğini söylüyor. Ayrılan paranın Cumhuriyet tarihindeki en doğru şey olduğunu kaydeden Yıldız, “Ancak 2017’de hâlâ 360.000 TL veriliyor; dolar şu an yaklaşık 4 TL” diyor ve ekliyor: “Bilime para ayırıyoruz ama 10 yıl önceki miktarla. Şu an 100.000 dolarla hem öğrenci/araştırmacı ücretlerini ödemek hem de projeler için gerekli cihazları ve sarf malzemeleri almak mümkün olmayabiliyor. Bunun değiştirilmesi lazım.”

– Teknopark İstanbul 1000 firmaya, 30 bin beyaz yakalıya hizmet sağlamak amacıyla kuruldu. “Burada ne kadar yüksek nitelikli komşumuz olursa bizim hem maliyetimiz düşer hem de iş alanlarımız artar” diyen Yıldız, şunları söylüyor: “Buraya büyük ölçekli firmaları çekebilmek önemli. Nasıl ev alırken iyi komşular var mı diye bakıyoruz; çünkü etkileşmek istiyoruz. Aslında teknolojik komşuluk da böyle. Bir parçaya ihtiyaç duyduğunuzda komşunuzdan hemen bulabilirsiniz. Ayrıca buraya ne kadar insan gelirse o kadar bilgi paylaşılır ve büyür. Yabancı şirketleri de buraya çekmek gerekiyor.”

Kaynak : milliyet.com.tr