Deniz Mahsüllerinin Kabukları Plastik Tüketim Problemini Nasıl Çözebilir?

Istakoz ve karides kokteyli şahane lezzetler ancak belli bir fiyata sahipler. Gıda sektöründen; her yıl 6-8 milyon ton yengeç, karides ve ıstakoz kabuğu atıkları çıkmakta. Ülkeye bağlı olarak bu kabukluların kıskaçları ve bacakları çoğunlukla okyanusa veya çöp biriktirme alanlarına atılıyor.

Aynı çöp toplama alanlarının çoğunda, plastik çöpler biriktiriliyor. Plastik 1950’lerde seri üretime başladığından bu yana 8 milyar tondan fazla üretildi. Plastik ambalajların sadece %10’u başarıyla geri dönüştürülebiliyor. Geri kalanların çoğu, çok uzun süre çöp biriktirme sahalarında duruyor (plastik bir şişenin çözünmesi yaklaşık 450 yıl alıyor) ya da doğaya sızıp; küçük plastik parçalarını yutan deniz kuşlarının hastalanmasına sebep oluyor veya Pasifik Okyanusunda yüzen çöp birikintisine katılıyor.

Bazı bilim insanları bu iki problemi aynı anda çözmenin mümkün olduğuna inanıyor. Deniz kabuklularının sert kabukları kitosan türevi, plastikte arzu edilen özelliklere sahip, biyo-bozunması yüzyıllar yerine sadece haftalar veya aylar alan bir materyal olan “kitin” içerir.

Bu çalışmayı zor kılan problem, biyo-temelli “plastik” üretimini maliyet açısından uygun şekilde gerçekleştirmek için kabuklardan yeterince saf kitin ve kitosan elde edebilmek. . Richmond yakınlarındabir şirket olan Mari Signum’un CEO’su John Keyes “Yaptıklarımız için bir taslak ya da kullanım kılavuzu yok.” Diyor. Araştırma grubu bu çevre dostu kitini seri olarak üretebilmek için yollar arıyor. Ancak yeşil kimyadaki gelişmeler için bazı rehberler şart.

Kitin odunsu bitkilerden elde edilen selülozdan sonra, dünyada en bol bulunan organik materyallerden biri. Kitin deniz kabukluları dışında; böceklerde, balık pullarında, yumuşakçalarda ve mantarlarda bulunur. Plastik gibi, kitinde tekrarlayan birimlerden üretilmiş bir moleküler zincirine sahip polimerdir. Kitin içindeki N-asetil-D-glukozamin glikoza bağlı bir şekerdir. Kitin ve kitosan antibakteriyeldir toksik değildir. Kozmetik, yara pansumanı ve havuz sularını dezenfekte etmekte ve bunların dışında bir çok uygulamada kullanılabilir.

Fotoğraf: Bu 2.5 cm’lik kitin kare köpüğü, sörf tahtaları veya biyolojik olarak parçalanabilir gıda ambalajları yapmak için kullanılabilir

CRUZ FOAME şirketi girişimcileri yeni kitin ürünlerini piyasaya sürmeye hazırlanıyor. Santa Cruz, California’daki bir şirket olan Cruz Foam, kitin’den sörf tahtaları üretmek üzere yola çıktı, ancak şirket o zamandan beri çok daha büyük bir pazar olan ambalaj üretimine odaklanmak için çalışmalara başladı. Hem sörf tahtalarında hem de gıda ambalajlarında ortak bir bileşen olan polistiren köpük, biyolojik olarak parçalanması en az 500 yıl süren bir maddedir. Şirketin kurucu üyesi Marco Rolandi, Cruz Foam’ı evdeki testine dayanarak kolayca biyolojik olarak parçalandığı gözlemlemiş ve “Cruz Foam’i arka bahçemdeki komposta koydum ve bir ay sonra üzerinde büyüyen solucanlar vardı” diyor. Çevre dostu sörf tahtaları ve yara bantları değerlidir, ancak bunlar (fosil yakıt bazlı) plastiklerin yerini alamayacak kadar küçük çaplı ürünler. Bilim insanları, geçmişte büyük miktarlarda kitin veya kitosan üretimi önermişlerdir, fakat atık kabuklardan malzemelerin izole edilme kimyası bazı büyük dezavantajlara sahip bu sebeple proje çok ilerleyememiş.

Fotoğraf: Deniz mahsullerinin atıklarını kullanmak kabukları kurutmakla başlar.Mari Signum

Bir deniz kabuklusunun kabuğu, yüzde 15-40 oranında kitin içerir. Kitin’e ulaşmak için proteinin, kabukları sertleştiren kalsiyum karbonatla birlikte uzaklaştırılması gerekir. Güçlü bir asit olan hidroklorik asit; kalsiyum karbonatı uzaklaştırırken karbondioksit emisyonu yapar; sodyum hidroksit ise proteini uzaklaştırmakta kullanılan güçlü bir bazdır. Tek bir kilogram kitin üretmek için 10 kilo kabuk, tepkimeler için gereken ısı için 6 kilo kömür, 9 kilo hidroklorik asit, 8 kilo sodyum hidroksit ve 330 kilo tatlı içme suyu gerekir. Kalan kalıntıların giderilmesi için kitini yıkanması için ilave 200 kilogram kadar su kullanabilir.

Kitosanın elde edilmesi ilave bir adım gerektirir: kitin’e sıcak, konsantre sodyum hidroksit çözeltisi eklenmek. Bu işi sürdürülebilir bir şekilde yapmak için şirketler pahalı, korozyona dayanıklı reaktörler, atık su arıtma ve karbondioksit yakalama teknolojisine yatırım yapmak zorundadır.

Günümüzde kullanılan sert reaktörler, malzemeleri sertleştiren kitin’leri ve kitosanın çok yönlülüğünü sınırlayan uzun polimer zincirlerini de kesmektedir. Mari Signum’un baş teknoloji sorumlusu Julia Shamshina, bu olayı bir kıyafet analojisine benzeterek “Sadece kısa ipliklerden yapılmış bir iplik yumağı ile bir süveter yapmak imkansız.” diyor.

Fotoğraf:Kurutulmuş deniz mahsulleri atıkları, kitin’in çıkarılması için çeşitli kimyasal adımlardan geçer. İlave bir adım daha plastik türev olarak da test edilen kitosan (gösterilen) türevine girer. MICHAEL HOFER / FRAUNHOFER ENSTİTÜSÜ

Korozif reaktiflerin azaltılması veya ortadan kaldırılması, suyun geri dönüştürülebilinmesi ve polimerlerin güçlü tutulması arzu ediliyor. Kanada’daki Gaspé’deki bir araştırma merkezi olan Merinov’dan Pierre-Olivier Morisset, deniz ürünlerinin ticareti ile ilgilenen şirketlerin atıklarını yönetmelerine ve yenilikleri benimseyip ticarete atılmalarına yardımcı oluyor.

Morisset, “ Uzun polimer zincirleri olan kitin veya kitosanı yüzlerce kilogram üretebilen teknolojiler arıyoruz.Fakat bu işlemde çevreci yöntemler geliştirmek kolay değil.”diyor.

Deniz ürünleri tedarikçileri de ekonomik dezavantajlarla karşı karşıya. Bugün ABD’li üreticiler, kabuklardan kurtulmak için çöp biriktirme alanlarına para ödüyor. Ancak, atıkları çöp biriktirme alanından uzak tutmak ve kitin üretimini desteklemek isteyenler; kabuklarını kurutmak ve Mari Signum gibi uzaktaki ekstraksiyon tesislerine nakletmek için hala ücret ödemek zorundalar. Mari Signum ise Körfez Kıyısı tedarikçileri için ulaşım masraflarını ödeyerek işleri değiştiriyor. Mari Signum karlı olduktan sonra şirketin bu tedarikçilere getirdikleri kabuklar için ödeme yapacağını söylüyor.

Birkaç yıl önce su ürünleri işletmesi için profesyonel bir bono danışmanı olan Keyes aynı gıda israfı kararıyla karşı karşıya kaldı. Çalışma yürüttüğü şirket atık kabuklarını bölgesel çöp biriktirme alanlanına atmayı planlıyordu ancak Keyes’e “Biz… Robin Rogers’ı tanıyana kadar” diyor.

Alabama Üniversitesi’nden bir kimyager, bir kurucu ortak ve Mari Signum’un sahibi olan Rogers, 2010 yılında Deepwater Horizon Körfez Kıyısı petrol sızıntısında tahrip olan karideslerinin kabuklarıyla mücadelesine başladı. Rogers, Mari Signum’un teknolojisini 2016 yılında patentledi. Rogers“Karides kabuğunu satın alabileceğimizi, Kitin’i diğer her şeyden ayırabileceğimizi tespit ettik.” Diyor.

İşin anahtarı Kitin’i çözebilecek bir sıvı bulmaktı, çünkü su kitini çözemiyordu. Kitin içindeki binlerce tekrar eden şeker biriminden oluşur, kitini yapısı hidrojen bağları olarak bilinen sayısız etkileşimle kendini çeker ve ne su ne de çoğu organik çözücü bu sıkı yapıya işlemez. Rogers bu sorunu atık kabukları iyonik bir sıvı içinde çözerek buldu.

İyonik sıvılar kimyasal olarak su ve organik çözücülerden farklıdır. Su molekülündeki kimyasal bağlar (H20) kovalenttir: bu bağ ortak elektronları içerir. Buna karşılık iyonik sıvılar, sofra tuzu, sodyum klorürde görülen ve elektronların paylaşılmadığı bir iyonik bağ özelliğine sahiptir. Bu bağ katyon adı verilen ve negatif yüklü iyon ve anyon adı verilen pozitif yüklü bir iyon arasındaki çekim gücü ile bir arada kalırlar. İyonik sıvılar tuz gibi olabilir(tam olarak sofra tuzu gibi değiller) çünkü katı sofra tuzunun kristaller yapısını sıvıya dönüştürmek için Venüs yüzeyinin yaklaşık 1.5 katı kadar bir sıcaklık gerekir. Ancak iyonik bir sıvı oda sıcaklığında sıvı fazda bulunabilir.

İyonik sıvıların kimyasal yapıları diğer çözücülerin başarısız olduğu yerlerde kitinin eritilmesine yardımcı olur. Kitin’i karides kabuklarından ayırmak için Mari Signum, 1-etil-3-metilimidazolium asetat kullanıyor.

Bu iyonik sıvı; Birleşmiş Milletlerin standartlarına göre en düşük kimyasal toksisite kategorisine aittir. Rogers “İnsanlara kullandığımız iyonik sıvının yarısının sirke olduğunu söylüyorum” diyor. Çünkü suda bulunan bu seyreltik asetik asit çözeltisi tıpkı sofra sirkesi gibi negatif yüklü bir asetat. Asetatlar taşıdıkları yüklere ek olarak küçük moleküllerdir, bu nedenle kitin’in hidrojen bağlarına girebilir. Mikrodalga ile ısıtma ise polimer zincirlerini kesmeden ayrılmalarını sağlamak için hidrojen bağlarını aktif hale getirir.

Mari Signum’un işlemi ne hidroklorik asit ne de sodyum hidroksit gerektiriyor ve kullandığı iyonik sıvı tekrar tekrar kullanılabilir. Kabukların yan ürünü olan kalsiyum karbonat bir atıktır, ancak şirket bu atığı boya sektörü ve mide ekşimesi ilacı üreticilerine satmaktadır.

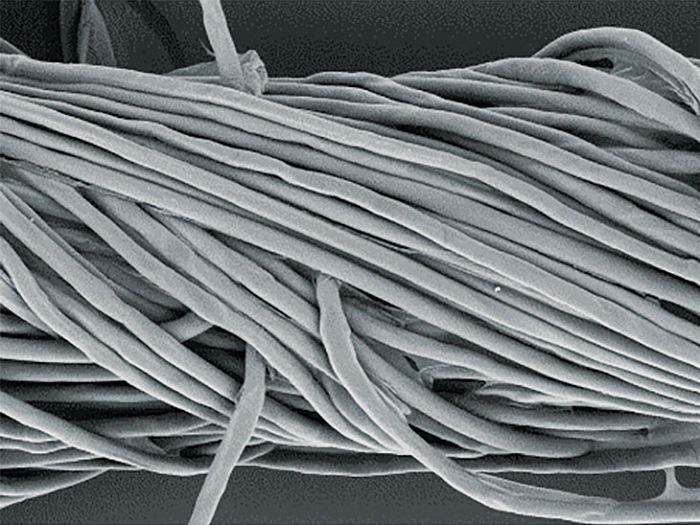

Kanada’daki Calgary Üniversitesi’nden Shamshina, Rogers ve kimyager Paula Berton’a iyonik sıvıyla ekstrakte edilen kitinlerin suyu emebilen, tutabilen malzemeler olan liflere dönüştürülebileceğini gösterdi. ACS Sürdürülebilir Kimya ve Mühendisliği dergisine araştırmacıların 1 Nisanda yaptığı açıklamaya göre, yara bakım malzemelerindeki ve biyolojik olarak parçalanabilen bu ürünlerin potansiyel kullanım alanlarını açıkladılar. Ayrıca grup, kozmetik sektöründe kullanımı yasaklanan plastik mikro boncuklar için biyolojik olarak parçalanabilen kitinden üretilen mikro boncuklar üretmiş ve bu ürünün plastik mikro boncukların yerini alabileceğini göstermiştir.

İyonik sıvılar, kitinin ekstraksiyon problemine tek kimyasal çözüm değil. Kimyager Audrey Moores’in Montreal’deki McGill Üniversitesi’ndeki ekibi 26 Mart’ta Green Chemistry’de su veya herhangi bir sıvının kullanımını en aza indirmek için patent bekleyen bir çalışma yayımladı. Moores’in araştırma asistanı Thomas Di Nardo, deniz kabuklularından ya da böceklerin kabuklarından bir miktar alıyor ve mekanik bir değirmenin içinde seramik bir topla bunu dövüyor. Bu yöntem kitin’in sahip olduğu birçok zincir arasındaki hidrojen bağlarını gevşetiyor. Bilim insanları bu yaklaşıma mekanokimya diyor.

Moores, “Reaksiyonunuza ısıtarak enerji vermek yerine, mekanik güç ile enerji veriyorsunuz.” diyor. Daha sonra, suda çözünmüş sodyum hidroksit kullanmak yerine, Di Nardo değirmene katı sodyum hidroksit ekliyor, birkaç dakika karıştırıp oluşan karışımı altı gün boyunca bekletecekleri buhar odasına aktarıyor. Kitin’in pek çok N-asetil-D-glukozamin içermektedir bu yapı taşı, eldivenli bir ele benzetilebilir. Bekleme sırasında, sodyum hidroksit yani bu eldivene benzeyen yapıların çoğunu uzaklaştırılır ve işlem sonunda kitosan elde edilir.

Kitinin kitosan’a geleneksel dönüşümü ile karşılaştırıldığında Moores’un işlemi klasik sürecin sadece yaklaşık beşte biri kadar enerji, sekizde biri kadar sodyum hidroksit ve onda biri kadar su kullanılıyor.Ayrıca bu işlem çok uzun polimer zincirleri üretir.

Bu işlemin tek dezavantajı: Bir seferde sadece 10 gram üretilmesi. Ancak Moores, daha büyük miktarları üretmenin yollarını bulmak için bu bahar McGill’den araştırma fonu aldı. Bir sonraki hedef 10 kilogram ve araştırmadaki ortak çalışanlarla yapılan ön görüşmeler bunun mümkün olduğu yönünde. Moores sağlam bir yapı olan kitosanı, tek kullanımlık plastik ambalajlar gibi kalıplanabilir bir yapıya dönüştürmek için yeşil plastikleştiriciler konusunda bir uzmanla çalışıyor. Aynı zamanda antibakteriyel giysi lifleri üreten bir firma da, doğal olarak antibakteriyel olan kitosanı lifler için kullanma potansiyeli konusunda Moores’e ulaşmış. Mayıs ayında, Moores ve Di Nardo ChitoDry adlı bir şirket kurdular.

Kitin ve kitosan tedarikinin geleneksel yolu israftır ve tutarsız ürün kalitesine yol açar. Araştırmacılar bunu iyileştirmek için çalışmalar yapıyor.

| İŞLEM | DEZAVANTAJLARI | |

| Deniz ürünlerinden kabukları çıkarın | ||

|

↓ |

||

|

Genelde balık avlama alanına yakın yerlerde kurutulmuş / ezilmiş kabuklar toza çevirilir |

Kitin saflaştırılması için tesise gönderilen tozun ulaşım maliyetleri ve buna ek CO2 emisyonları |

|

|

↓

|

||

|

Su içerisinde hidroklorik asit ile toz içerisindeki mineralleri çıkarın |

Bu tip tehlikeli kimyasallar; CO2 emisyonuna sebep olur | |

| ↓ | ||

| Sıcak su içideki sodyum hidroksit ile proteinleri ayrıştırın | Tehlikeli kimyasallar; kırık molekül zincirleri tutarsız kaliteye sebep olur | |

| ↓ | ||

| Atık su uzaklaştırılması | Aşırı su kullanımı | |

| ↓ | ||

| Kitin | ||

| ↓ | ||

|

Suya sıcak, yüksek konsantrasyonlu sodyum hidroksit ekleyin. |

Tehlikeli kimyasallar; kırık molekül zincirleri tutarsız kaliteye sebep olur |

|

| ↓ | ||

|

Atık su uzaklaştırılması |

Aşırı su kullanımı | |

| ↓ | ||

| Kitosan |

Tablo : T. TIBBITTS, WONDERFULPIXEL/ISTOCK/GETTY IMAGES PLUS

Kitin, laboratuvarda herhangi bir kimyasal madde eklenmeden çıkarılabilirse? Kitin ve kitosan canlılardan yapılabildiğinden, biyolojik bir ekstraksiyon işlemi makul görünüyor. Bİr kimyager ve aynı zamanda İskoçya’daki CuanTec ceosu olan Cait Murray-Green mikroorganizmaların; Avrupa’nın kuzey denizlerinde yaygın olarak bulunan kerevitlerin kabuğundan kitin ve kitosan ayrıştırdığını söylüyor.

CuanTec’in kitin elde etme süreci mikrobik kimyadan faydalanıyor. Murray-Green, “Bakterilerimiz sert hidroklorik asitin doğrudan yerini alan doğal asitler üretiyor” diyor. Ekip ayrıca geleneksel kitin elde etme işleminin gerektirdiği sodyum hidroksitin yaklaşık yüzde 95’ini elimine etti ve enerji kullanımını üçte iki oranında azalttı. Bu işlem uzun, sağlam polimer zincirleri veriyor.

Şirketin ilk ürünü biyolojik olarak parçalanabilen, antimikrobiyal gıda ambalajı olacak. Son testler, ambalajın taze somonun raf ömrünü plastik ambalajdan üç gün daha uzun tuttuğunu göstermekte. Nisan ayında CuanTec, balık paketleme işlemlerinde kullanılmak üzere ambalaj üretmek için İngiliz süpermarket zinciri Waitrose & Partners ile bir ortaklık imzaladığını açıkladı. Waitrose, bu ambalajın 12-18 ay arasında hazır olacağını umuyor. Murray-Green, “Bu hikaye, gıda israfını önlemek için gıda israfını kullanmak.” Diyor.

Fotoğraf: Bu paket somon atık kabuktan elde edilen kitosandan yapılan gıda ambalajlarıyla paketlenmiştir.

Sadece bazı bakteriler, kitini atık kabuklardan arındırma işlemi için uygundur. CuanTec’in kullandığı bakteriler bu işlem için tescillidir, ancak Almanya’nın Stuttgart kentinde bulunan Fraunhofer Interfacial Engineering and Biotechnology Enstitüsü’nde, Susanne Zibek’in ekibi CuanTec’in aksine kabukların proteinlerini tüketen bakterileri seçti,bu bakteriler kitini tüketmiyor.

Aynı bakteriler hidroklorik asit yerine laktik asit salgılıyor. Zibek, uluslararası bir kitin’i araştırma konusunda birleşmiş şirketler komisyonu olan ChitoTex’i yönetmektedir. Ortak çalışan şirketlerden birisi Hollandalı bir firma olan Protix. Firma hayvan yemleri için gereken proteini karşılamak için siyah asker sineklerinin larvalarını üretiyor. Şirket kitin bakımından zengin böcek derileri kullanmaya çalıştı ve Zibek, bu ürünün tekstil endüstrisinde yenilenemeyen plastik maddelerin yerini alabilecek bir alternatif olduğunu düşünüyor.

Dokuma işlemi sırasında, iplik mekanik gerilme yaşar. İplikteki kırılmaları önlemek için, üreticiler boyamadan önce yıkadıkları yumaklara geçici bir plastik kaplama eklerler. Şirketler fosil yakıt kaynaklı kaplama için sıklıkla polivinil alkol kullanır. Zibek ve ekibi, Protix şirketine ait atıkları kullanarak bir alternatif geliştirdi: İplikler için geçici bir kitosan kaplama. Ancak tek bir seferde üretilebilecek kaplama en fazla 500 gram, bu miktar bir tekstil şirketinin kaplama ihtiyacını karşılayamayacak kadar küçük. Bu teknoloji uygulanabilir olmadan önce, daha fazla malzeme üretmenin ve işlem için gereken suyun geri dönüştürülebilmesinin bir yolunun bulunması gerekiyor.

Fotoğraf : Dokuma sırasında kırılmayı önlemek için siyah asker uçma cildinden yapılmış bir kitosan film ile kaplanmış birkaç elyaf içeren bir iplik parçası bulunmakta.

Kitin ekstraksiyonundan sonra, çalışanlar solüsyondan kitini ayırabilmek için iyonik sıvıya su eklerler. Ancak iyonik sıvının geri kazanılması için ortamdan suyun uzaklaştırılması gerekir. Bu 20 litrelik pilot ölçekte çok kolay. 1.200 litrelik paslanmaz çelik tanklarda su uzaklaştırma işlemi hala ince ayarlar gerektirir. Bu nedenle fabrika bir miktar kitin üretirken tam kapasitede üretim yapamıyor. Keyes, tesisin kapasitesinin nihayetinde yılda 90.000 kilogram kitin üretim seviyesine ulaşabileceğini tahmin ediyor.

Tek başına kitin ve kitosan, muazzam bir özellik yelpazesine sahip petrol kaynaklı plastiklerin yerini asla almaz. Plastik üretimi artıyor ve dünyanın yıllık 6 milyon ton kabuklu atığının tamamı kitin için işlenebilse bile üretilen malzeme; 2014 yılında üretilen 311 milyon ton plastiğin küçük bir bölümüne eşdeğer olacaktır.

Daha fazla karides yetiştirmek mevcut kitin miktarını bir miktar artırabilir. Mari Signum’un Texas’taki Rockport merkezli kardeş şirketi Global Blue Technologies, tescilli filtreleme teknolojisi sayesinde çevreye herhangi bir atık kaçmasının önüne geçecek iç mekan su ürünü havuzları geliştiriyor. 2017 yılında Harvey Kasırgası tesisi yok etti, ancak yeniden inşa edildiğinde, Mari Signum; balıkçılıktan elde edilen tek bir kabuk yerine karides büyüyüp, kabuk değiştirdikçe 5-10 arasında kabuk elde edebilecek.

Şimdilik, Keyes bu misyonunu potansiyel ortak şirketlerle paylaşıyor. Yengeçleri ile ünlü Chesapeake Körfezi’ne yakın olan Richmond bölgesinde faaliyet gösteren yeni bir ekosistem dostu ve teorik olarak başka bölgelerden biyokütle(kabuk) gönderilerini alabilecek Norfolk limanını bu anlamda teşvik edebilmeyi umuyor .

Keyes “Bu bölge bir zamanlar temelde bir tarım bölgesi olan Silikon Vadisi’ne benziyor. Mikroçip adı verilen bu küçük şeyi geliştirdiler ve ekonomik bir atılım gerçekleştirdiler.”diyor

Keyes, Richmond bölgesinin mikroçipinin yüksek kaliteli kitin olabileceğini düşünüyor. “Bu doğanın mucizesi. Şu anda, temelleri atılıyor.”Diyor. Herkesin bildiği gibi ancak doğru kimya hem kabukları hem de plastiği çöp biriktirme alanlarından uzak tutabilir.

Kaynak : sciencenews.org