Endüstri Çelik Üretimini Karbondan Arındırabilir mi?

Metal smelting furnace in Chinese steel mills

Fotoğraf : Çinli çelik fabrikalarında metal eritme fırını

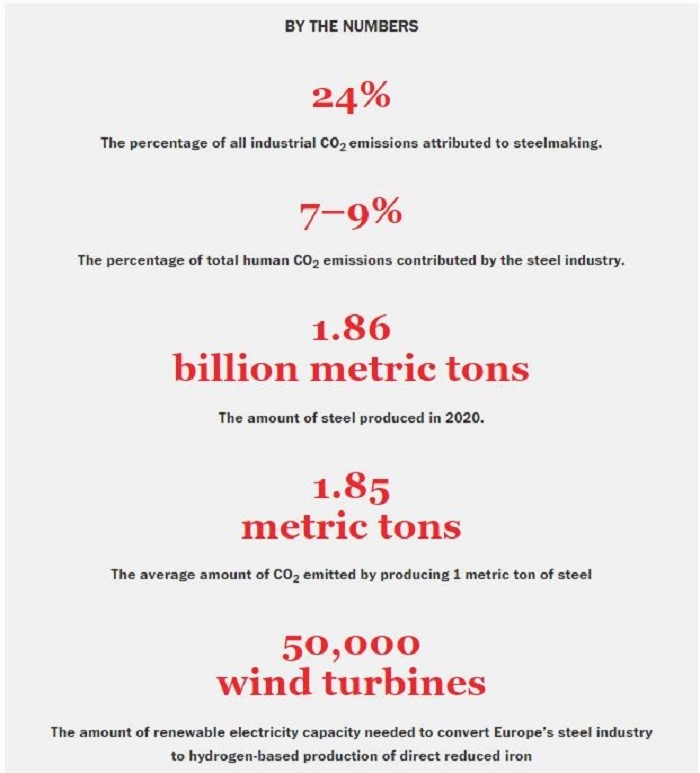

Çelik endüstrisi bir ülke olsaydı, karbondioksit emisyonları dünyada ABD’nin altında ve Hindistan’ın üstünde, üçüncü sırada yer alırdı. Dünya Çelik Birliği’ne (World Steel Association) göre, çelik üreticileri geçen sene 1,86 milyar ton (mt) çelik üretmenin yanı sıra, 3 milyar tondan fazla CO2 üretti ve bu, tüm insan kaynaklı sera gazı emisyonlarının %7-9’una tekabül ediyor. Başka hiçbir endüstriyel malzeme böyle bir büyük iklim etkisine sahip değildir.

Küresel çelik talebinin 2050 yılına kadar yılda 2,5 milyar tona çıkması bekleniyor (Metals 2020, DOI:10.3390/met10091117) ve bu çevresel yük de taleple birlikte büyüyor. Yine de, küresel ısınmayı sanayi öncesi seviyelerin maksimum 2°C üzerinde sınırlamak için gereken dünya çapında karbon emisyonlarındaki genel azalmanın analizi – 2015 Paris iklim anlaşmasının hedefi – çelik endüstrisinin yıllık emisyonlarının 2050 yılına kadar yaklaşık 500 milyon ton CO2’ye düşmesi gerektiğini gösteriyor (Metals 2020, DOI: 10.3390/met10070972).

Bu hedefe ulaşmak, endüstrinin karbon yoğunluğunu metrik ton çelik başına yaklaşık 1,85 ton CO2’den sadece 0,2 tona düşürmesini gerektirecektir. Bu, çelik üretim teknolojisinde yüz milyarlarca dolarlık yatırımla desteklenen bir devrim yapılması gerektiği anlamına gelmektedir.

İlk bakışta, bu dev işinin gidişatını değiştirmek neredeyse imkânsız bir görev gibi görünüyor. Çelik üretimi, Dünya Çelik Birliği’ne göre yıllık 2,5 trilyon dolarlık satış yapıyor ve demir yapmak için kullanılan ve 20-40 yıl sürebilen devasa yüksek fırınlar gibi ağır altyapıya dayanıyor. Bir iklim düşünce kuruluşu olan Beyond Zero Emissions’ın uzman danışmanı Michael Lord, “Çelik gibi bir pazarı değiştirmek oldukça zor çünkü bir yüksek fırında çok fazla batık maliyet vardır” diyor.

Yine de, hem köklü çelik şirketleri hem de çığır açan yenilikçiler de dahil olmak üzere, giderek artan sayıda şirket bu göz korkutucu zorluğu üstleniyor. Büyük ölçüde demir oksitleri demire indirgemek için yeni yollar kullanarak çeliğin karbon emisyonlarını azaltabilecek bir dizi teknolojiye pilotluk yapıyorlar. Bazı yaklaşımlar, yenilenebilir elektrikle çalışan elektrolizörlerden elde edilen hidrojene dayanır; diğerleri bu gücü doğrudan elektrokimyasal reaksiyonlarda kullanır.

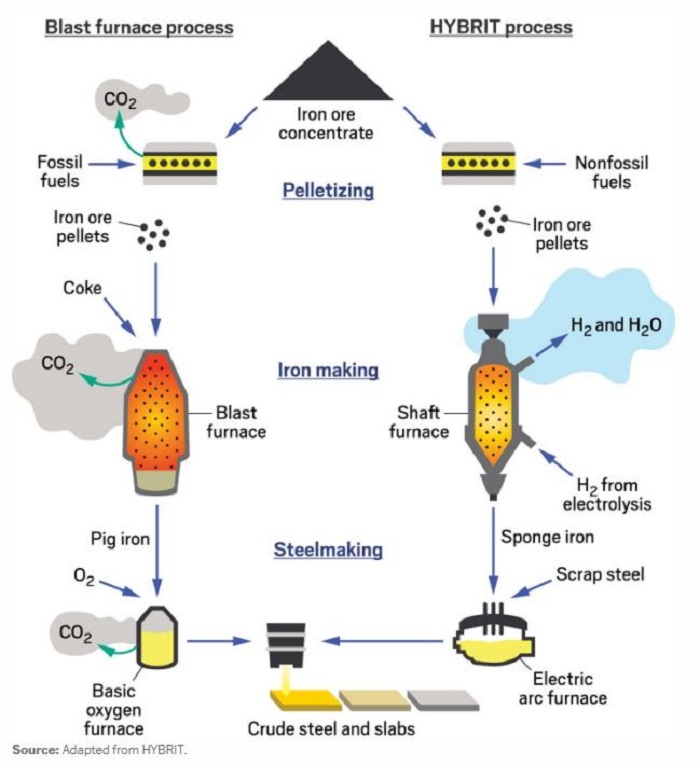

Emisyonu Azaltacak Reçete

The Hydrogen Breakthrough Ironmaking Technology (HYBRIT) süreci, geleneksel yüksek fırın bazlı çelik üretiminde kullanılan kok ve diğer fosil yakıtların yerini almayı amaçlıyor ve bunun yerine yenilenebilir elektrikle oluşturulan hidrojene dayanıyor. İşlem, demir cevherinin peletlenmesi, demir oksitlerin demire indirgenmesi ve ham çelik üretimi dahil olmak üzere çelik üretiminin tüm aşamalarında karbondioksit emisyonlarını azaltmalıdır.

Çelik üreticileri onlarca yıldır bu yöntemler üzerine düşünüyor, ancak endüstrinin içindekiler dönüşüm için işin olma durumunun her zamankinden daha güçlü olduğunu söylüyor. Kimya, metalürji ve mühendislikteki gelişmeler, çeliğe giden bu alternatif yolların verimliliğini önemli ölçüde artırdı. Temiz enerji geçişine odaklanan kâr amacı gütmeyen bir kuruluş olan RMI’de Breakthrough Technologies programının kıdemli müdürü Thomas Koch Blank, “Bunlar, ayrıca yenilenebilir enerji kaynakları, hidrojen ve oldukça amansız bir maliyet azaltma yolunda olan diğer teknolojilerle de ilişkililer” diyor. “Bu, endüstrinin yapısına temelden meydan okuyacak.”

En iddialı yaklaşımların çoğu, dünya çeliğinin yaklaşık %10’unu oluşturan Avrupa’da izleniyor. Avrupa Birliği tarafından belirlenen artan karbon vergileri, karbondan arındırmayı başaramazlarsa şirketlerin karlarını sıkıştırmakla tehdit ediyor ve bu politika yeşil çeliğe milyarlarca avroluk yatırımı teşvik ediyor.

Bu yatırım başka bir yerde değişime neden olabilir. Lord, bazı çelik şirketlerinin bu projeleri çevresel referanslarını parlatmanın bir yolu olarak takip ediyor olsa da, aynı zamanda düşük karbonlu bir geleceğe zemin hazırladıklarını söylüyor. “Bence geçiş yapmaya hazır olmak için dahil oluyorlar.”

Kömürün Ötesinde

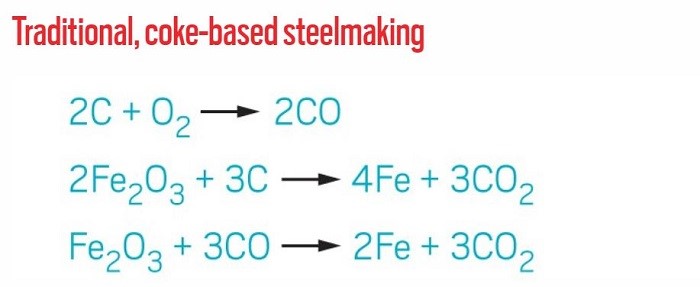

İnsanlar 3000 yıl önce Demir Çağı’nın başlangıcından beri cevherlerden demir çıkarıyorlar. Eritme, geleneksel olarak, hematit (Fe2O3) veya manyetit (Fe3O4) içeren, yanan kömür ve demir cevheri ile dolu küçük fırınlarda, haddehanelerde gerçekleştiriliyordu. Körükler, demir oksitleri azaltarak sünger demir adı verilen katı, gözenekli bir metal kütlesi oluşturan karbon monoksit yapmak için fırında havaya maruz bırakılırdı. Silikatların kabuğunu ve cüruf olarak bilinen diğer safsızlıkları parçaladıktan sonra, insanlar metali dövme demire dövebilirdi. Bunu bir karbon yatağında ısıtıp kabaca %2 karbon ekleyince yaygın olarak çelik olarak bilinen bir alaşım elde edilmiştir. Binlerce yıldır karbon, çelik üretiminde şu üç hayati rolü oynamıştır: ısıtma için bir yakıt, bir indirgeyici madde ve bir alaşım maddesi.

Günümüzde demir, büyük ölçüde, cevher, kok ve kireçtaşının bir sıcak hava patlamasıyla buluştuğu ve kabaca % 4-5 yüksek karbon içeriğine sahip erimiş pik demir oluşturduğu 2.000°C veya daha fazla sıcaklıkta çalışan yüksek fırınlarda yapılır. Modern çelik üretimi için çok önemli karbon kaynağı olan kok, katran ve gazları uzaklaştırmak için kırılmış kömürün ısıtılmasıyla üretilir. İşlem, bu konsantre karbon kaynağını, kavernöz fırınlardaki devasa cevher ağırlığını destekleyecek kadar güçlü kılar. Posco’nun Güney Kore’deki Gwangyang çelik fabrikasında bulunan dünyanın en büyük tekli yüksek fırını 110 m yüksekliğindedir ve yılda 5 milyon tonun üzerinde pik demir üretmektedir.

Nispeten yüksek karbon içeriği nedeniyle pik demir kırılgandır, bu nedenle bir bazik oksijen fırınında işlenmelidir. Bu fırın, su soğutmalı bir demir boru aracılığıyla saf oksijen vererek, karbonu CO2 olarak diğer safsızlıklarla birlikte ham çeliği terk etmek üzere uzaklaştırır. İkincil arıtma daha sonra yüksek kaliteli çelik yapmak için alaşımın metalürjisine ince ayar yapar. Dünya çeliğinin kabaca dörtte üçü, bu yüksek fırın-temel oksijen fırını yolu ile üretilmektedir. Demir cevherinin pelet haline getirilmesi ve kok üretimi, bu yolun CO2 emisyonlarının yaklaşık %20’sinden sorumludur ve yüksek fırının kendisi yaklaşık %70’inden sorumludur.

Çelik üretim teknolojisindeki büyük ilerlemelere rağmen, temel kimya binlerce yıldır temelde değişmeden kaldı ve endüstrinin koka bağımlılığını azaltması kolay olmayacak. En büyük iki üretici olan ArcelorMittal ve China Baowu Steel Group da dahil olmak üzere sektördeki en büyük oyunculardan bazıları, çelik üretimi sırasında açığa çıkan CO2’nin yeraltında depolanabilmesi veya metanol gibi kimyasalların üretiminde kullanılabilmesi için mevcut fırınları karbon yakalama sistemleriyle güçlendirmeyi planlıyor. Ancak karbon yakalama, özünde sürdürülemez bir teknoloji için pahalı bir yara bandıdır. Koch Blank, “Karbon yakalama temelde daha önce yaptığınız şeyi yapmak, ancak maliyet eklemek anlamına gelir” diyor. “Bu rotanın maliyet açısından rekabetçi olması neredeyse imkânsız olacak.”

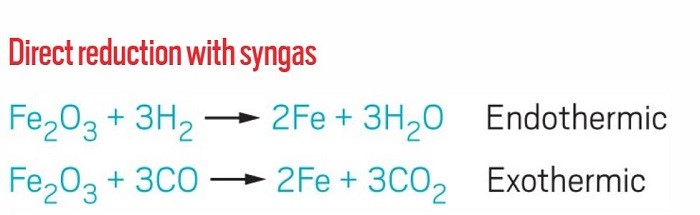

Bununla birlikte, kokun zaten ticari alternatifleri var. Çoğunlukla Midrex ve HYL-Energiron olarak bilinen işlemlere dayanan 100’den fazla demir üretim fırını, bunun yerine bir tür sünger demir olan doğrudan indirgenmiş demir (DRI) üretmek için doğal gaz kullanır. Bu tesisler, doğal gazı, her ikisi de katı demir oksidi yaklaşık 1.000 °C’de bir şaft fırınında katı demire indirgeyen bir hidrojen ve CO karışımı olan sentez gazına dönüştürür. Birkaç saat sonra ortaya çıkan DRI tipik olarak %1-4 karbon içerir ve metali eritmek için elektrik kullanan bir elektrik ark ocağında çeliğe dönüştürülebilir. Safsızlıkları gidermek ve çeliğin karbon içeriğini ayarlamak için bu fırına karbon ve oksijen de eklenebilir. Ucuz kaya gazı ile desteklenen, giderek artan sayıda DRI tesisi, küresel üretimin %5’inden fazlasını oluşturan yılda 100 milyon tonun üzerinde çelik tedarikine yardımcı oluyor ve ark fırınları, hurda çeliği geri dönüştürmek için halihazırda yaygın olarak kullanılıyor.

Genel olarak, bu DRI ark ocağı rotası, geleneksel çelik üretimine göre %35-40 daha düşük CO2 emisyonuna sahiptir (Berg-Huettenmaenn. Monatsh. 2020, DOI: 10.1007/s00501-020-00975-2). En önemlisi, DRI tesisleri, elektroliz yoluyla üretilen yeşil hidrojen, doğal gaz ihtiyacını azaltmak için besleme gazına karıştırılabildiğinden, emisyonları daha da düşürmek için bir basamak taşı görevi görebilir. Dünyanın en büyük çelik üreticilerinin çoğu, DRI tesislerini karışımda daha fazla hidrojen kullanacak şekilde değiştirmeyi veya neredeyse tamamen yeşil hidrojenle çalışan yeni DRI tesisleri inşa etmeyi planlıyor.

Hidrojen Umudu

Hidrojenin indirgeyici ajan olarak kullanılmasına yönelik önde gelen çabalardan biri, HYBRIT (Hidrojen Çığır Açan Demir Üretim Teknolojisi) adlı bir projenin çelik üretim sürecinin her adımını karbondan arındırmaya çalıştığı İsveç’tir. HYBRIT, maden şirketi LKAB, çelik üreticisi SSAB ve enerji şirketi Vattenfall arasında 2016 yılında başlayan bir iş birliğidir. Suyu elektroliz etmek ve büyük miktarlarda hidrojen üretmek için kuzey İsveç’teki ucuz ve bol rüzgâr enerjisine güveniyorlar.

Geçen yıl HYBRIT, İsveç’in Luleå kentinde pilot bir DRI tesisi kurmayı bitirdi. Yakın zamana kadar doğal gazla çalışıyordu, ancak Mayıs ayında hidrojenle ilk denemelerine başladı ve 2 ila 4 haftalık kampanyalar sırasında saatte yaklaşık 1 ton DRI üretecek. Önümüzdeki 3 yıl boyunca, bu denemeler, hidrojene geçişin ortaya çıkardığı bir dizi bilimsel ve teknik soruyu yanıtlayacaktır. SSAB’nin baş teknoloji sorumlusu Martin Pei, “En iyi çalışma koşullarının ne olduğunu bulmamız gerekiyor” diyor.

Fotoğraf: HYBRIT konsorsiyumu, İsveç Luleå’daki pilot tesisinde demir cevherini azaltmak için yeşil hidrojen kullanacak.

Syngas’ın demir oksidi azaltması iki temel reaksiyonu içerir. CO ile indirgeme ekzotermiktir ve salınan enerji, hidrojen tarafından paralel bir endotermik indirgeme sağlamaya yardımcı olur. Yalnızca hidrojen içeren bir sisteme geçiş, bu termodinamik dengeyi önemli ölçüde değiştirir, bu nedenle hidrojenin fırına girmeden önce önceden ısıtılması gerekir ki bu, HYBRIT’in bir elektrikli ısıtma sistemi ile başarmayı amaçladığı şeydir. Hidrojen içeriğinin arttırılması ayrıca şaft fırınından akan gazın hacmini ve hızını arttırır ve DRI’nin bileşimini değiştirir (Metals 2020, DOI:10.3390/met10070922). HYBRIT araştırmacıları, bu demirin bileşiminin doğal gazla yapılan DRI ile nasıl karşılaştırıldığını ve bir elektrik ark ocağına geçmeye uygun olup olmadığını inceleyecek.

Bu arada HYBRIT, DRI tesisini besleyen demir cevheri peletlerini üretmenin alternatif yollarını araştırıyor. Bu işlem şu anda fosil yakıtları kullanıyor, ancak HYBRIT bunun yerine kâğıt yapımından elde edilen bir biyoyağ yan ürününü denedi ve peletleri yapmak için hidrojen bazlı ısıtmayı test etmeyi planlıyor.

HYBRIT, İsveç’in Vitåfors kentinde, saatte 200 ton DRI’nin ticari ölçekte sürekli üretimine ulaşacak daha büyük bir gösteri tesisi planlıyor. Pei, bu tesisin 2026’da pazara geleneksel çeliğe göre %5’ten daha az karbon ayak izine sahip olması gereken fosilsiz çeliğin sunulmasına yardımcı olması gerektiğini söylüyor. SSAB, İsveç ve Finlandiya’daki tüm yüksek fırınlarını değiştirmeyi planlıyor, böylece 2045 yılına kadar tamamen fosilsiz olacak.

2017 yılında HYBRIT, çeliğinin geleneksel kok bazlı yolla üretilenden %20-30 daha pahalı olacağını tahmin etmişti. Ancak kısmen Avrupa Birliği Emisyon Ticareti Sistemi sayesinde ekonomik denklem o zamandan beri değişti. Bu üst sınır ve ticaret sistemi, endüstrinin CO2 emisyonları üzerinde sürekli sıkılaşan düzenleyici sınırlar belirlerken, emisyonlarını bu sınırın altına indiren şirketlerin yedek karbon tahsisatı satmalarını sağlıyor. 2017’de, bir metrik ton CO2 salma izni 10 €’nun (yaklaşık 12 $) altında fiyatlandırılmıştı, ancak son aylarda AB’nin emisyon azaltma taahhütlerini daha da güçlendirmesi beklentisiyle 50 €’nun (yaklaşık 61 $) üzerine çıktı.

Bir enerji danışmanlığı olan BloombergNEF’e göre, yeşil hidrojenin maliyeti bugünün kilogram başına 3-6 dolardan kilogram başına 1 dolara düşerse, bugünün karbon fiyatı hidrojen bazlı çelik üretim maliyetini geleneksel yöntemlerle rekabet edebilir hale getirmek için yeterli olacaktır. Norveçli bir elektrolizör üreticisi olan Nel, zaten 2025 yılına kadar kilogram başına 1,50 dolarlık bir hidrojen maliyeti hedeflediğini söylüyor.

Sonuç olarak, HYBRIT gibi düşük karbonlu teknolojilerin yakında geleneksel çelik üretimine göre artan bir ticari avantajı olabilir. Pei, “Uzun vadede emisyon maliyetlerinin artacağını bildiğimiz için bunun daha da rekabetçi hale geleceğine inanıyoruz” diyor. “Toplum gerçekten bu yönde ilerliyor ve iyi bir iş davası olduğuna inanıyoruz.”

Isıyı Artırmak

HYBRIT’in ortakları, hidrojeni hedefleyen tek çelik şirketi değil. İsveçli start-up şirketi H2 Green Steel, Luleå’ya sadece 30 km uzaklıkta Boden’de hidrojen bazlı bir DRI tesisi kurmayı planlıyor ve 2024’te üretime başlayacak. Diğer şirketler ise daha mütevazı emisyon azaltımları elde etmek için mevcut altyapıyı kullanarak, hidrojeni doğrudan geleneksel kok yakıtlı yüksek fırınlara beslemeyi hedefliyor. Örneğin 2019’da Thyssenkrupp, Almanya’nın Duisburg kentindeki kok yakan yüksek fırınlarından birinde fırına saatte yaklaşık 1.000 m³ hidrojen enjekte ederek bu yaklaşımı denemeye başladı. Bu yaklaşım sonunda yüksek fırın CO2 emisyonlarını yaklaşık %20 oranında azaltabilir.

Fotoğraf: Demir cevheri, sentez gazı veya hidrojen ile doğrudan indirgemeden önce pelet haline dönüştürülmelidir.

Avusturyalı Voestalpine, demir cevherini azaltmak için hidrojen plazma kullanmayı amaçlayan SuSteel adlı daha radikal bir projede yer alıyor. Proje liderlerinden biri olan Leoben Üniversitesi’nden Johannes Schenk, “Bu konseptin avantajı, demir cevherinden ham çeliğe bir adımda geçmenizdir” diyor.

SuSteel’in hidrojen plazma eritme indirgeme teknolojisi, hidrojen gazını içi boş bir grafit elektrottan konik bir reaktöre geçerken parçalamak için elektrik kullanır. Bu işlem, 20.000°C’nin üzerindeki sıcaklıklarda bir hidrojen atomu, iyon ve molekül akışı oluşturur. Plazma, bir sıvı çelik havuzu oluşturmak için ince öğütülmüş demir cevherini eritir ve azaltır (Metals 2018, DOI: 10.3390/met8121051). Peletleme gereksizdir ve grafit elektrot, ham çelik oluşturmak için metale yalnızca yeterli miktarda karbon ekler, böylece metal bir elektrik ark ocağından geçmekten kaçınabilir ve doğrudan ikincil çelik arıtmaya geçebilir. SuSteel’in Donawitz, Avusturya’daki pilot tesisi yaz aylarında çalışmaya başlayacak ve sonunda parti başına 50-100 kg çelik üretecek.

Hidrojen bazlı yöntemlerin çoğu tarafından paylaşılan bir kısıtlama, manyetitin çok daha az gözenekli olması ve dolayısıyla bir şaft fırınında çok daha yavaş bir azalma oranına sahip olması nedeniyle hematit ile beslenmeleri gerektiğidir (Steel Res. Int. 2019, DOI: 10.1002/srin. 201900108). Bu, manyetit cevherine güvenen çelik üreticilerinin, bir fırında indirgenmeden önce onu hematite okside etmesi gerektiği anlamına gelir.

Flaş demir yapım teknolojisi (FIT) adı verilen bir yaklaşım, saflaştırılmış manyetitin azaltılması için çok uygun olduğu için bu redoks hız treninden kaçınmayı vaat ediyor. FIT, bir reaktör içinde bir doğal gaz veya hidrojen akışını kısmen yakmak için oksijen kullanır ve 100 μm’den daha az genişlikte bir dizi demir cevheri partikülünü azaltan bir gaz karışımı oluşturur (Metals 2021, DOI: 10.3390/met11020332). FIT’i geliştiren Utah Üniversitesi’nden Hong Yong Sohn, küçük boyutları sayesinde bu parçacıkların demir cevheri peletlerinden çok daha hızlı indirgenebildiğini söylüyor. Reaksiyon o kadar hızlıdır ki, Sohn, “endüstriyel boyuttaki büyük bir reaktörde bile maksimum reaksiyon süresinin belki 10 saniye olduğunu” söylüyor.

ABD’de üretilen demir ve çeliğin %70’e kadarı, takon,t (kumlu demir cevheri) adı verilen düşük dereceli bir manyetit cevherinden başlar ve mevcut saflaştırma işlemi, doğrudan bir FIT reaktörüne girebilecek ince parçacıklar üretir. 2017’de Sohn’un ekibi, saatte yaklaşık 10 kg demir üretebilen 2 metre yüksekliğinde bir reaktör inşa etti ve araştırmacılar, sistemi yeşil hidrojenle çalıştırmanın bir yüksek fırından %96’ya kadar daha düşük CO2 emisyonu sağlayabileceğini hesapladılar. Sohn şimdi daha büyük ölçekte bir FIT reaktörü inşa etmek için endüstriyel bir ortak arıyor ve 35 metre yüksekliğindeki bir FIT reaktörünün yılda 1 milyon ton demir üretebileceğini tahmin ediyor.

Güç Oyunu

Fotoğraf: Erimiş oksit elektrolizi, bol miktarda oksijen üretirken demir cevherini erimiş metale indirgemek için elektrik kullanır.

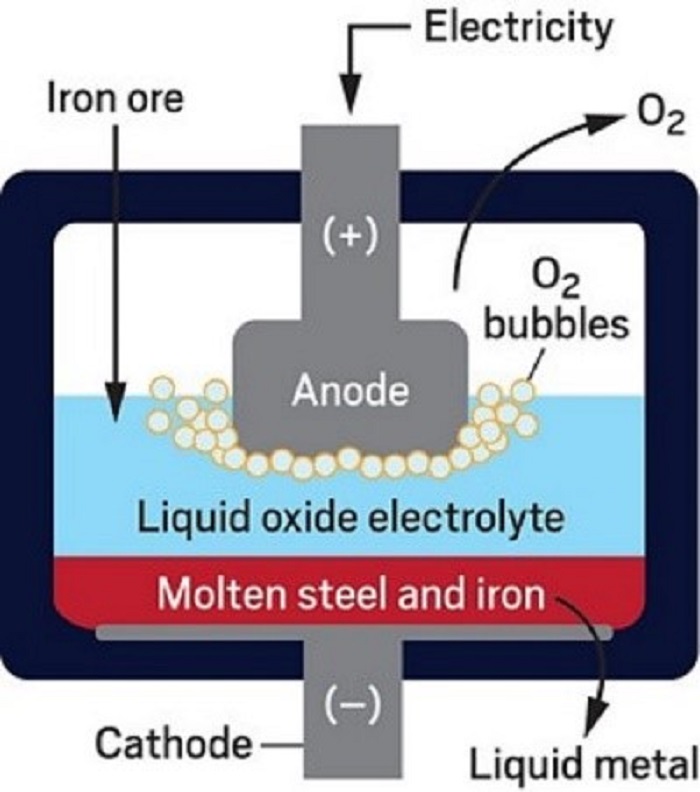

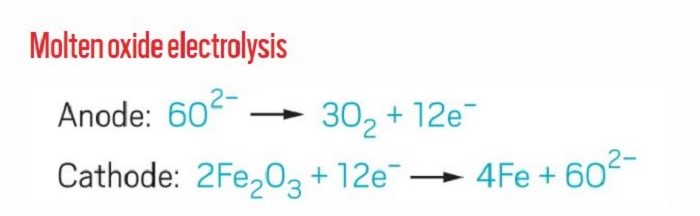

Elektrolizörlerin verimliliğindeki gelişmelere rağmen, bazı bilim insanları hidrojeni atlayıp demir oksitleri azaltmak için yenilenebilir elektriğin kendisini kullanmanın daha ekonomik olabileceğini savunuyorlar. Örneğin, Massachusetts Teknoloji Enstitüsü’nden çıkan Boston Metal, erimiş oksit elektrolizi adı verilen bir sürece öncülük ediyor. 2012 yılında şirketi kuran MIT’den Donald R. Sadoway, “Amacımız, geleneksel yolla yapılan çelikten daha pahalı olmayan çelik yapmak” diyor.

Elektrokimyasal işlem, alümina esaslı tuğlalarla kaplı 2 metre genişliğinde bir bodur çelik kap içinde, üstten aşağıya doğru bir anot ve tabanda yatay bir katot ile gerçekleşir. Kap içinde, demir oksitler silika, manyezi ve sönmemiş kireç gibi erimiş metal oksitlerin bir karışımı içinde çözülür ve tümü elektrik akımıyla yaklaşık 1.600°C’ye ısıtılır. Katotta, bu akım demir iyonlarını indirgeyerek son arıtmaya hazır bir sıvı metal havuzu oluşturur. Cevheri peletlemenin enerji yoğun adımı gereksizdir ve Sadoway, indirgeme sürecinin hidrojen bazlı yollardan daha enerji verimli olduğunu söylüyor.

2013 yılında Sadoway, oksijen veya erimiş elektrolitle korozyona uğramadan veya reaksiyona girmeden reaktör içindeki aşırı koşullara dayanabilen bir 90:10 krom-demir alaşımlı anot geliştirdiğinde, bu teknolojinin arkasındaki önemli bir atılım gerçekleşti (Nature 2013, DOI: 10.1038/nature12134). İşlem sırasında alaşım, alttaki metali koruyan ancak yine de elektron transferine izin veren ince bir oksit kaplama oluşturur.

Bir zorluk, elektrokimyasal reaksiyonun anotta eriyiğin iletkenliğini azaltan bol miktarda oksijen salmasıdır. Sadoway, “Mars’tan indiyseniz ve bu şeyi gördüyseniz, bunun oksijen üreten bir tesis olduğunu söylerdiniz” diyor. Şirket, bu oksijeni olabildiğince çabuk uzaklaştırmak için mühendislik çözümleri geliştirmiştir. Boston Metal ayrıca metal oksit karışımını makul bir sıcaklıkta erimesini, stabil kalmasını ve çok viskoz olmamasını sağlamak için uyarlamıştır, böylece oksijen karışımdan kaçabilir (J. Electrochem. Soc. 2014, DOI: 10.1149/ 2.0451501je). Ocak ayında, Boston Metal 50 milyon dolarlık yatırım fonu topladı ve ilk tanıtım tesisini 2025 yılına kadar çalıştırmayı planlıyor. Sadoway, “Önümüzde olağanüstü zorluklar var, ancak elektrokimya sağlam” diyor.

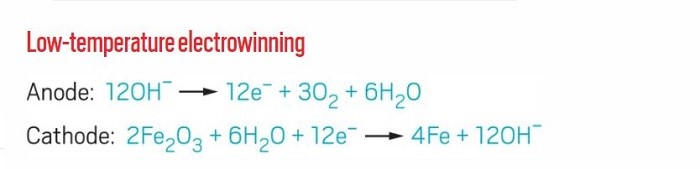

Diğer araştırma grupları, elektro-kazanma adı verilen düşük sıcaklıkta elektrokimyasal bir süreç izliyor. Fransa’da, Siderwin adlı bir proje, yaklaşık 110 °C’de oldukça alkali bir sulu sodyum hidroksit çözeltisi içinde süspanse edilen ince öğütülmüş hematit cevheri parçacıklarına ev sahipliği yapacak 3 metre uzunluğunda bir pilot tesis inşa ediyor. Elektrolitten bir akım geçtiğinde, katodun yüzeyinde demir metal büyürken, anotta oksijen gazı serbest bırakılır. Demir plaka daha sonra çıkarılır ve çelik yapmak için bir elektrikli fırına beslenir.

Siderwin ekibine göre, düşük sıcaklık koşulları sayesinde süreç, geleneksel çelik üretiminden %31 daha az enerji kullanıyor ve CO2 emisyonlarını %87 oranında azaltıyor. Siderwin projesini koordine eden ArcelorMittal araştırmacısı Hervé Lavelaine de Maubeuge, hidrojen bazlı rotalarla karşılaştırıldığında, elektro-kazanmanın daha az altyapıya da bağlı olduğunu söylüyor. “Endüstriyel ölçekte uzun bir yolculuk var, ancak teorik olarak sermaye maliyetleri açısından güçlü bir avantajımız var” diyor. Siderwin’in pilot tesisi bu yıl içinde faaliyete geçecek ve her 2 günlük vardiyada 100 kg demir üretecek.

Devrim İçin Hazır Mısınız?

Yeni çelik üretim teknolojilerinin vaatlerine rağmen, şu anda geleneksel yüksek fırınların gölgesinde kalan bir ölçekte çalışıyorlar. Yenilenebilir elektrik ve yeşil hidrojen fiyatları hızla düşse de, yeni santraller kurmanın ve eskilerini kapatmanın sermaye maliyetleri, endüstri genelinde değişimin önünde hâlâ büyük bir engel. Beyond Zero Emissions’dan Lord ve RMI’den Koch Blank, çoğu çelik şirketinin henüz 2050 yılına kadar tamamen karbondan arındırmak için gereken yeni teknolojilere yatırım yapmadığı konusunda hemfikir.

Bu arada, endüstri çapında bu teknolojilere geçiş, göz kamaştırıcı miktarlarda güneş ve rüzgâr enerjisi gerektirecektir. Avusturya, Linz’de yeşil hidrojen ve çelik projelerinde yer alan bir araştırma merkezi olan K1-Met’teki araştırmacılar, hidrojen bazlı DRI’nin Avrupa’nın mevcut tüm çelik üretiminin yerini alması durumunda, endüstrinin elektrik talebinin en az beş kat artacağını hesaplıyor ki bu yılda 400–500 TWh’a tekabül ediyor. Bu ek talep, toplam mevcut AB elektrik tüketiminin yaklaşık %18’ine eşittir ve ek 50.000 rüzgâr türbini gerektirecektir (Steel Res. Int. 2020, DOI: 10.1002/srin.202000110). Büyük ölçekli hidrojen bazlı çelik üretimi de çok büyük miktarlarda elektrolizör kapasitesine ihtiyaç duyacaktır. En büyük elektrolizörler şu anda yaklaşık 20 MW’ta çalışıyor, ancak yılda 2 milyon ton demir üreten bir DRI tesisi yaklaşık 1 GW hidrojen üretme kapasitesine ihtiyaç duyacaktır.

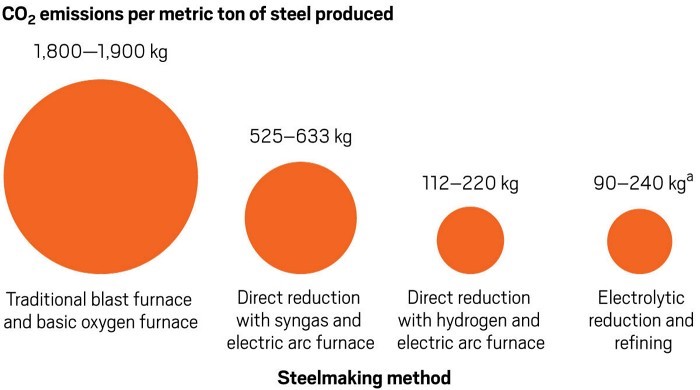

Karbon Emisyonları

Yüksek fırınlar ve bazik oksijen fırınları ile çelik üretmek, yeni çelik üretim yöntemlerine göre önemli ölçüde daha fazla karbondioksit salmaktadır.

Ancak Koch Blank, endüstrinin geçmişte benzer devrimleri başardığına dikkat çekiyor. 1960’lar ve 1970’ler boyunca, temel oksijen fırını, çok daha düşük sermaye maliyetleri sunduğu ve çok daha az işçi gerektirdiği için, önceki model olan açık ocak fırınının yerini büyük ölçüde aldı. “Dünyadaki tüm çelik varlıkları yeni bir teknolojiyle değiştirmek yaklaşık 20 yıl sürdü” diyor.

Çevre mevzuatı, dengeyi yeni gelenlerin lehine çevirmeye yardımcı olabilir. AB, 2030 yılına kadar CO2 emisyonlarında 1990 seviyelerine göre en az %55’lik bir azalma taahhüdünde bulundu ve blok, yerel düşük karbonlu teknolojilerin rekabetçi kalmasına yardımcı olabilecek çelik gibi ithalatlara bir karbon vergisi almayı düşünüyor.

ABD’de, 2017 tarihli Temiz Kaliforniya Satın Alın Yasası, devlet tarafından finanse edilen inşaat projelerinin belirli karbon yoğunluğu sınırlarını karşılayan inşaat malzemeleri kullanmasını gerektirir ve bu da düşük karbonlu üreticilere bir avantaj sağlamalıdır. Bu limitler Temmuz’da yürürlüğe giriyor ve örneğin inşaat kirişlerinde kullanılan sıcak haddelenmiş çeliğin karbon yoğunluğunun metrik ton çelik başına 1,38 t CO2‘nin altında, küresel ortalama karbon yoğunluğundan daha düşük olması gerektiğini zorunlu kılıyor metalin bugün. Benzer yeşil kamu alım programları Japonya, Güney Kore ve Güney Afrika gibi ülkelerde de uygulanmaktadır. Belki de en büyük politika soruları, dünya çeliğinin yaklaşık yarısını üreten Çin’de. Bu yılın başlarındaki raporlar, hükümetin 2030 yılına kadar çelik üretimi emisyonlarında %30’luk bir azalma planladığını öne sürse de, bu hedefe ulaşmak için yol haritası net değil.

Çelik üretimindeki diğer eğilimler, malzemenin karbon ayak izini azaltmaya yardımcı olmalıdır. Geri dönüşüm şu anda dünyadaki taze çeliğin yaklaşık %30’unu sağlıyor, ancak bunun 2050 yılına kadar %50’ye ulaşması bekleniyor, bu da yenilenebilir enerjili elektrik ark ocaklarının çelik üretmesi için daha fazla fırsat yaratacaktır (Metals 2020, DOI: 10.3390/met10091117). Bu arada metalürji uzmanları, talebi daha az metalle karşılamaya yardımcı olabilecek daha güçlü, daha hafif çelik alaşımları geliştiriyor.

Teknoloji ve düzenlemelerdeki değişikliklerin yanı sıra uluslararası tedarik zincirlerinin de uyum sağlaması gerekebilir. Lord, “Yeşil çelik üretiminin büyük kısmını yenilenebilir enerji üretmenin çok daha kolay olduğu yerlere yerleştirmek daha mantıklı olur” diyor. Koch Blank, termal teknolojilerin ölçek ekonomilerinden yararlanırken, elektrokimyasal yöntemlerin müşterilere yakın bulunan daha küçük çelik üretim birimleri için daha uygun olabileceğini söylüyor.

Şimdilik, bu teknolojilerden hangisinin kazanan olarak ortaya çıkacağı hala belli değil. Koch Blank, “Hidrojen bazlı doğrudan indirgeme, ticarileştirmede tartışmasız daha ileridedir, ancak bence büyük ölçüde kapılmaya hazır” diyor. Ancak önümüzdeki birkaç yıl içinde, şimdi dünya çapında ortaya çıkan pilot tesisler bir cevap sağlayabilir.

Kaynakça: cen.acs.org