Aktif Alümina

ÖZET

Bu çalışmada; adsorpsiyon işleminde adsorban olarak yararlanılan aktif alümina ele alınmıştır. Alüminanın üretimi, uygulama alanları açıklanmış, aktif alüminanın adsorpsiyon işleminde kullanımı üzerinde durulmuştur.

Anahtar kelimeler: Adsorpsiyon, Aktif Alümina, Adsorban

1.GİRİŞ

Katıların tümünün adsorban olarak kullanılabileceğinin bilinmesine rağmen, sanayide kullanılan adsorban türleri oldukça sınırlıdır. Adsorplama gücü yüksek olan bazı doğal katılar; kömürler, killer, doğal zeolitler ve bazı metal filizleridir. Yapay katılar ise; silikajeller, yapay zeolitler, katalizörler ve bazı özel seramiklerdir.

Adsorplama gücü fazla olan katılar süngeri andıran gözenekli bir yapıya sahiptirler. Adsorbanların iç yüzey alanları dış yüzey alanlarından daha yüksektir. Katıların içinde ve görünen yüzeylerinde bulunan boşluk, oyuk, kanal ve çatlaklara “gözenek” adı verilir. Adsorbanlar gözenek boyutlarına göre üç gruba ayrılabilir;

Tablo 1. Gözenek boyutlarına göre adsorbanlar

| Gözenek Boyutu | |

| Mikrogözenekliler | < 20 A° |

| Mezogözenekliler | 20 A°- 5000 A° |

| Makrogözenekliler | > 5000 A° |

Yüksek adsorplama kapasiteleri nedeniyle mikrogözenekli adsorbanlar sanayide sıkça tercih edilmektedir. Çoğu katılarda makro, mezo ve mikrogözenekler birlikte bulunmaktadır. Bazı katılarda mikrogözenekler, bazı katılarda mezogözenekler, bazılarında ise makrogözenekler çoğunluktadır.

Katının bir gramında bulunan gözeneklerin toplam hacmine özgül gözenek hacmi, bu gözeneklerin sahip olduğu duvarların toplam yüzeyine ise özgül yüzey alanı denir.

Gözenekler küçüldükçe duvar sayısı artacağından özgül yüzey alanı artacaktır. Gözeneklerin boyut dağılımına adsorplayıcının gözenek boyut dağılımı denir. Katının mikro ve mezogözenekleri, kimyasal işlem ve yüksek sıcaklıktan etkilendiği halde, makrogözenekleri yüksek basınçtan etkilenmektedir. Yeterince yüksek sıcaklık uygulandığında partiküllerin birbirine kaynayarak sinterleşmesinden dolayı önce mikrogözenekler sonra da mezogözenekler ortadan kaldırılabilmektedir [1].

Gözenekler silindirik, küresel, konik ve tabaka şeklinde olabilir. Örneğin beton içinde silindirik ve küresel olan gözenekler, bazı killerde tabaka halindedir. Gözenek şekil ve boyutları katının oluşum koşullarına bağlı olarak değişmektedir. Örneğin, granül ve lifli yapıdaki gözenekli maddelerin topaklanması sırasında basınç ve sıcaklığa bağlı olarak farklı şekil ve boyutlarda gözenekler oluşmaktadır. Ayrıca katılardaki gözenekler katının bir kısmının uzaklaştırılması ile de oluşturulabilir. Bu çıkarma işlemiyle aktif katının oluşması birkaç farklı yol ile meydana gelebilir. Bir bileşenin erime veya buharlaştırma ile uzaklaştırılmasından dolayı böyle katılar karmaşık bir yapıya sahiptir. Gözenekli sistemin üretilmesindeki diğer bir yol ısıl bozunmadır. Buna kireçtaşının kalsinasyonuyla kireç üretimi örnek verilebilir. Burada uçucu bileşenin kaybı yüzey alanında gözenek sisteminin gelişmesine neden olur [2].

2.ALÜMİNA

Alüminyum oksit (Al2O3) olarak bilinen alümina çeşitli kristal şekillerde bulunur. Doğada saf halde bulunan alümina, korendon olarak bilinir. ά ve γ olmak üzere iki kristal şekle sahiptir. Alüminyum hidroksitin 500˚C’ye kadar kalsinasyonu ile γ alümina, 1000˚C’nin üzerinde kalsinasyonu ile ά alümina elde edilir. Yüksek sıcaklıkta kalsine edilmiş, safsızlık bulunduran alüminanın kristal şekli ß olarak gösterilir.

Alümina, alüminyum üretiminde başlangıç maddesi olarak kullanılır. Alümina üretiminde önemli kaynak, boksit cevheridir. Boksit, diyaspor (Al2O3.H2O), hidrarjilit (Al(OH)3) ve böhmit (Al2O3H2O) ve alümojel minerallerinin bir karışımıdır. Ayrıca boksit, silis, demir oksitler ve titanyum dioksit ile birlikte bulunur [3]. Boksitten elde edilen alüminanın %90’dan fazlası alüminyum metali üretiminde geri kalan kısmı ise refrakter ve kimyasal maddeler yapımında kullanılmaktadır.

Alümina üretimi günümüzde, asidik, elektrotermik ve bazik yöntemlerle yapılmaktadır. Asidik yöntemde, cevher asitte (H2SO4 veya HCI) çözülmekte ve elde edilen alüminyum tozları çözeltiden alüminyum hidroksit olarak çöktürülmekte, kalsinasyona tabi tutularak alümina elde edilmektedir. Bu arada silis cevheri bünyesinden ayrılmakta fakat demir oksit ve titanyum oksit çözeltiye geçmektedir. Alüminyum üretimi için alüminanın çok saf olması gerektiğinden asidik prosesler endüstriyel güncellik kazanamamıştır.

Elektrotermik yöntemde, alümina cevheri, indirgeyici bir element ile fırınlarda ısıtılır. Alüminanın sıvı olarak elde edildiği bu yöntemde, elektrik tüketimi çok fazladır.

Bazik yöntemler, günümüzde yaygın olarak kullanılan proseslerdir. Bu yöntemde toz haline getirilmiş boksit, NaOH veya Na2CO3 ile, bir miktar katkı maddesi (kireç veya kireç taşı) ilave edilerek işleme sokulur. Bu esnada CO2 gazı çıkar, sodyum alüminat çözeltisi içinde, demir, titanyum ve kalsiyum oksitler kalıntı olarak kalırlar. SiO2 ise amorf çözünmeyen sodyum silikoalüminat haline geçer.

Al2O3+ Na2CO3 → 2NaAlO2+ CO2 (1)

İlk ticari alümina üretimi 1888 yılında Karl Bayer tarafından gerçekleştirilmiştir. Bu yönteme göre alümina şu şekilde üretilmektedir: Boksit yüksek sıcaklık ve basınçta sodyum hidroksit ile çözündürülür. Oluşan sodyum alüminat süzülerek ayrılır. Sodyum alüminat hidroliz ile alüminyum hidroksit ve sodyum hidroksite ayrılır. Alüminyum hidroksitin çökmesi için alüminyum hidrat ilave edilir. Çöken karışım, kalsine edilerek alümina üretilir. Bu metotla elde edilen ürün %99.5 Al2O3 ve büyük kısmını Na2O’in oluşturduğu safsızlıkları içerir. Günümüzde alüminanın büyük kısmı boksit cevherinde Bayer Metodu ile üretilmektedir. Bayer prosesi ile elde edilen ürünler; alüminyum hidrat, aktif alümina, levha alümina ve erimiş alüminadır [4]. Boksitten elde edilen alüminanın (Al2O3) %93’ü alüminyum metali üretiminde, geri kalanı ise aşındırıcı, refrakter ve kimyasal madde sanayilerinde kullanılmaktadır [5].

Alümina kimyasalları; alüminyum hidroksit, kalsine alümina ve aktif alümina olmak üzere üç gruba ayrılmaktadır. Alüminyum hidroksit, çoğunlukla Bayer prosesi ile elde edilen bir ürün olup, farklı özellikte ürün elde edebilmek için çeşitli yöntemler de geliştirilmiştir.

Aktif alümina, alüminyum hidroksitlerin 1000°C ’nin altındaki aktive etme adı verilen ısıl işlemi ile oluşturulmaktadır. Kalsine alüminalar ise soda içeriklerine ve toplam empüritelerine göre üç ana gruba ayrılırlar. Normal sodalı ve düşük sodalı (termal reaktif) kalsine alüminalar Bayer Prosesi ile üretilirken, yüksek saflığa sahip alüminalar ise alüminyum esaslı tuzların parçalanmasıyla elde edilirler. Kalsinasyon normal olarak döner fırınlarda veya sabit kalsine edicilerde yapılır.

Aktif alüminalar, adsorpsiyon ve kataliz işlemlerinde giderek artan kullanıma sahiptir ki bu kullanım şeklinde aktif alüminanın büyük yüzey alanı, poroz yapısı ve özel yüzey kimyası büyük rol oynamaktadır. Alüminyum hidroksitlerin kontrollü olarak ısıtılıp bünyesindeki suyun büyük bölümü alınarak aktif alümina elde edilmektedir. Kristal yapıları, düşük sıcaklıklarda (250-900°C), χ(çi), η(eta), γ(gama), ρ(ro), yüksek sıcaklıklarda (900-1150°C), δ(delta), κ(kapa), θ(teta) alüminadır. Bu iki sıcaklık aralığı genel olarak geçiş alüminaları olarak bilinen yapıları oluştururlar. Bugün tüm geçiş serileri aktif alümina olarak adlandırılmaktadır. X ışını difraksiyonu (XRD), γ ve η fazlarını eğer aynı anda mevcutlarsa ayırt edememektedir, bu yüzden genellikle γ/η yani gama/eta fazı olarak adlandırılırlar [6].

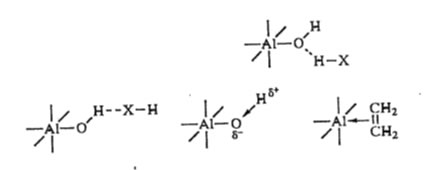

Alümina (Al2O3) güçlü bir adsorbandır. Hidrasyon ile yüzeyindeki hidroksil gruplarıyla hidrojen bağı yapar. Elektron eksikliği olan alüminyum atomları elektron bağışını kabul eder. Bu atomlar hidroksil grupları ve yüzeydeki oksijen atomları tarafından dipole-dipole çekim kuvvetleriyle çekilir. Ayrıca zeolitler gibi kristal yapı özelliğine sahip değillerdir. Düşük hidrokarbonlu alkanları ve alkenleri ayırmak ve freon karışımlarını analiz etmek için kullanılan adsorbanlardır. Alüminanın yapısı Şekil 1’de verilmiştir [7].

Şekil 1. Alümina yapısı

2.1. Aktif Alümina

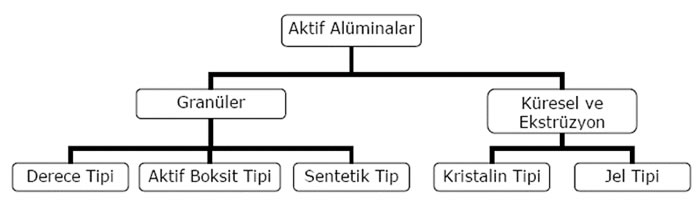

Aktif alüminaların özgül yüzey alanlarına göre değişen çeşitleri Şekil 2’de verilmiştir.

Şekil 2. Aktif alümina çeşitleri

Aktiflenmiş alüminanın iç yüzey alanı 200-300 m2/g dolayındadır. Aktif alüminanın fosfat giderme yeteneği, onun iç yüzeyinin anyonları adsorplaması özelliğine dayanır. Teknik aktif alüminanın adsorplama kapasitesi, m2 iç yüzey başına 0,1 mg P dolayındadır. Yüzeyi kuvvetli polardır ve metalin amfoterik doğasını yansıtacak şekilde hem asidik, hem de bazik bir karaktere sahiptir. Bunlar su ile temasta yumuşamaz, şişmez ve parçalanmaz. Sarsıntıya ve aşınmaya karşı dirençlidirler. Adsorplanmış maddeler, belli bir sıcaklıkta desorplanırlar ve alümina yeniden eski etkinliğini kazanır. Aktiflenmiş alümina 177-316 °C arasında ısıtıldığında tümüyle rejenere olur. 1100°C daki ısıl işlemde alüminyum oksitin yüzey alanı düşer ve 50 Â den büyük yançaplı gözeneklerin hacmi artar. Bu son durumdaki madde, atık suyun adsorplamalı arıtımında çok uygundur [8].

2.1.1. Aktif Alümina Kullanım Alanları

Aktif alüminanın başlıca kullanım alanları şunlardır:

- Katalizör uygulamaları: Aktif alümina adsorban olarak, polietilen üretimi ve hidrojen peroksit üretiminde katalizörlerin adsorpsiyonunu kapsayan uygulamalarda geniş bir kullanıma sahiptir.Gaz akımlarından sülfürün uzaklaştırılması, arsenik ve flor gibi kimyasalları içeren çözeltilerde seçici bir adsorban olarak kullanılır.

- Kurutucu olarak: Aktif alüminanın kurutucu olarak kullanımında adsorpsiyon prosesi geçerlidir. Hava içindeki nem alüminaya yapışır. Sonrasında su molekülleri alüminyum bünyesinde hapsedilir ve hava filtreden geçerken kurutulur. Bu proses tersinirdir ve alümina kurutucusu 200 ˚C’ye kadar ısıtılırsa bünyesindeki suyun tümünü serbest bırakacaktır. Bu proses kurutucunun rejenerasyonu olarak bilinir.

- Florür absorbanı olarak: Aktif alümina içme suyundan florür gideriminde de kullanılmaktadır. Aktif alümina filtreleri florür seviyesini 5 ppm’den 1 ppm altına kolaylıkla indirebilmektedir. Sudan giderilecek florür miktarı, suyun alümina filtre ortamıyla temas süresine bağlıdır. Basit olarak, filtrede daha fazla alümina ve sonuçta daha az florür olacaktır (filtre edilmiş suda). Aktif alümina florür filtresi olarak kullanıldığında sodyum hidroksit (NaOH), sülfirik asit (H2SO4), veya alum (KAl(SO4)2) ile rejenere edilebilmektedir [9].

2.1.2. Aktif Alümina Üretim Prosesleri

Derece tipi aktif alüminalar, yılda onlarca ton üretilen ticari en eski aktif alüminadır ve Bayer α trihidratından üretilmektedir. Bu ürün Alcoa firması tarafından ilk defa F-1 adıyla piyasaya sürülmüştür. Bayer prosesi ile sodyum alüminat çözeltilerinden metalurjik alümina üretilirken, çöktürme banyolarının duvarlarında yaklaşık 1,5 m kalınlığa kadar ulaşan gibsit tabakası birikir. Periyodik olarak alınan bu tabaka önce kırılır, yıkanır, aktive edilir, yeniden kırılır ve istenen boyutlarda elenir. Aktive etme işlemi, yaklaşık 400°C’de akışkan hava veya diğer gazlar ile yapılır. Bu havanın veya gazların akışkan olmalarının sebebi ise aktive etme işlemi esnasında oluşan buharın uzaklaştırılmasıdır.

F-1, 250 ile 1200°C arasında yaklaşık ağırlıkça %6 su kaybeder ve yaklaşık %0.9 Na2O ve çok düşük miktarda SiO2 ve Fe2O3 içermektedir. F-1’in özgül yüzey alanı 250 m2/g ve gözenek boyut dağılımı 100 bin nm (1.milyon Å)’dir. Ticari boyutları 6,4 mm ile 0,074 mm (200 mesh) arasında değişmektedir.

Aktif boksitler, F-1’e benzeyen bir kırma prosesiyle üretilirler. Aralarındaki fark ise, bu boksit yüksek alümina içeriğine ve sertliğine göre özel olarak madenden çıkarılır ve çıkarıldığı gibi prosese tabi tutulur. Aktif boksitler, içeriklerinde gibsit formunda alümina bulunduran boksitlerin termal aktive edilmesiyle üretilir. Bu boksitlerin alümina dışında içerdiği oksitler (örneğin SiO2, Fe2O3 ve TiO2), en iyi (yumuşak) kalitesinde ağırlıkça %10 en düşük kalitelisinde ağırlıkça %25-30 civarındadır. Özgül yüzey alanları 175 ile 240 m2/g arasında değişirler. Ticari boyutları ise 6.4 mm ile 0.177 mm arasındadır. Sentetik tip alümina, merdaneli bir kalıpta gibsitin mekanik preslenmesi ile F-1’e benzer granüler ürün halinde elde edilir. Kalıptan çıkan ürün kırılır ve istenilen boyutlara göre elenir. Elek altı madde geri döndürülür. Granüler ürün, döner kalsine edicide 400 ile 600°C arasında aktive edilir. Bu ürünün özgül yüzey alanı 150 ile 240 m2/g, toplam gözenek hacmi (TPV-total pore volume) 0.35 cm3/g’dır. Özgül yüzey alanının ve TPV’nin bu düşük değeri yüksek yoğunluğuna bağlıdır (örneğin 0.95 gr/cm3) [6].

Buraya kadar açıklanan aktif alümina üretim prosesleri, kaba (granüler) ürünlerin üretim prosesleridir. Başka bir aktif alümina tipi gibsitin 400 ile 800°C arasında çok hızlı aktivasyonu ile elde edilen kristalin tipidir. Bu proses esnasında böhmit ve parçalanma ürünlerinin, daha yavaş aktivasyon ile karşılaştırıldığında, yüksek miktarda azaldığı görülmektedir. Ürün, çok düşük gama/eta paterni gösteren amorf (rho) alüminadır. Çeşitli boyutlarda kürelerin ve diğer şekillerin oluşumu ancak suyla topaklaştırma ve daha sonra alüminanın tekrar hidratlanmasına bağlıdır. Tekrar hidratlandığında istenen gözenek hacmi ve partikül sertliklerine ulaşılmış olunur. Üretimin son basamağı ise 400°C’de gazlara maruz bırakılarak yeniden aktivasyonu içerir. Son ürün 250 ile 1200°C’de ağırlıkça %2 ile 6 arasında su kaybı göstermekte ve 250 ile 375 m2/g özgül yüzey alanına sahip olmaktadır.

Aktif alümina jel olarak da üretilebilmektedir. Bu jeller genellikle Al2(SO4)3 ve NH3’ten veya NaAlO2 ve bir asitten veya NaAlO2 ve Al2(SO4)3 çözeltilerinden hazırlanır ve tuz ürün olarak üretilmektedir. Çökeltme işleminde çökelti, filtrelenip yıkandıktan sonra ağırlıkça %8 ile 20 arasında Al2O3 içeren pasta oluşturmak için süzülmektedir. XRD analizlerine göre, alüminanın kristal yapısı yapay böhmittir (pseudo-böhmit). Bu pasta direkt kırılabilir veya silindir formunda ekstrüzyonla elde edilebilir. Başka bir alternatif de tekrar bulamaç haline getirilip yıkanmış pastanın sprey kurutulmasıyla küresel tip partiküller üretilmesidir. Aktive edilmiş toz, kürelere topaklanabilir, pelet haline preslenebilir veya ekstrüzyonla elde edilebilir. Jeller de diğerleriyle aynı koşullarda aktive edilirler ve genellikle XRD paternleri geniş ve iç içe difüze olmuş gama alüminalarından oluşmaktadır. Jellerin bazıları ufak miktarda SiO2, diğerleri ise %2-3 civarında sülfat içerirler. Jellerden çeşitli karakterlerde ürün elde edilebilmesine rağmen, adsorblayıcı olarak kullanılanlar çok küçük gözeneklere sahiptirler ve özgül yüzey alanları 300 ile 600 m2/g arasında değişmektedir. Yapay böhmitlerin asit veya diğer kimyasallarla gözenek hacim dağılımının kontrol edilebilmesi, bu alüminaları katalizör endüstrisinde önemli kılmaktadır [6].

2.1.3. Aktif alümina adsorpsiyonu

Florür iyonunun adsorpsiyonla gideriminde en sık rastlanılan proses, aktif alümina adsorpsiyonudur. Aktif alümina (Al2O3), yarı kristal yapıda, granüler, yüksek poroziteli, ticari olarak da kurutucu olarak kullanılan inorganik bir adsorbenttir. Aktif alümina metodu, malzeme olarak geri dönüşümlüdür. Ayrıca araştırmacılar yaptıkları çalışmada, Alcoa Type-F1 tipi alüminanın, maksimum florür iyonu adsorplama kapasitesinin 12 mg/g ve maksimum adsorpsiyonun görüldüğü pH değerinin ise 5 olduğunu tespit etmişlerdir. Aktif alümina metodu küçük sistemler için ekonomik açıdan fizibildir. Prosesin sürekli bir şekilde kontrolü gerekmektedir.

Aktif alümina, florür iyonu giderimi amacıyla, uzun yıllardan beri “contact beds” olarak adlandırılan aktif alümina temas yatakları ve temas kolonları şeklinde kullanılmaktadır. Aktif alüminanın rejenerasyonu genellikle kostik, sülfürik asit, hidroklorik asit ve alum ile yapılmaktadır. Genel uygulamada kostik ile rejenerasyon tercih edilmektedir. Kostik ile rejenerasyon sonrasında, yatak, sülfürik asit ile nötralize edilmektedir.

Aktif alümina, florür iyonu gideriminde, anyon değiştirici sentetik reçinelere göre daha üstündür. Anyon değişim reçineleri, alüminanın florür iyonu seçicicilik özelliğine sahip değildir. 1940’lardan bu yana aktif alüminanın bu florür iyonu seçiciliği bilinmekte ve içme sularından florür iyonu gidermede kullanılmaktadır [10].

Su arıtımında kullanılan aktif alümina, genelde 28-48 mesh (0.3-0.6 mm) çapındadır ve Al(OH)3’in 300 –600ºC sıcaklıkta dehidratasyonu sonucu elde edilir. Yüzey alanı 50-300 m2/g’dır. Aktif alümina prosesi pH’a karşı hassastır ve anyonlar en iyi pH 8.2’nin altında adsorbe olur. Aktif alümina ile florür iyonu adsorpsiyonu ve desorpsiyonu aşağıda denklemlerde verilmiştir. Denklemlerdeki ≡Al, alümina yüzeyini, üstü çizgili olan kısım ise katı fazı temsil eder.

≡ Al-OH + H+ + F¯ → ≡ Al-F + HOH (2)

≡ Al-F + OH¯ → ≡ Al-OH + F¯ (3)

HCl ile muamele edilmiş alümina, florür iyonları ile temas ettirilirse, klorür iyonları ile kuvvetli bir şekilde yer değiştirirler. Alüminanın yüzeyi ise asidik olarak kalır (pH 5-6). Bu değişim iyon değişimine benzer ve ilk denklemdeki gibi ifade edilir.

Alümina . HOH + HCl → alümina . HCl + HOH (4)

Alümina . HCl + HF → alümina . HF + HCl (5)

Florür iyonu ile dolmuş adsorbenti rejenere etmek için seyreltik (0.25 – 0.5 N) NaOH kullanılır.

Alümina . HF + 2NaOH → alümina . NaOH + NaF + HOH (6)

Florür iyonu giderme kapasitesini yeniden kazandırmak için de 0.5 N HCl ile yeniden asitlendirilir.

Alümina . NaOH + 2HCl → alümina . HCl + NaCl + HOH (7)

Bu aşamalardan sonra alümina yeniden florür iyonu tutmak üzere hazırdır. Yukarıdaki denklemler tek bir denklemle özetlenecek olursa aşağıdaki denklem elde edilir;

Alümina . NaOH + NaF + 2HCl → alümina . HF + 2NaCl + HOH (8)

2.1.4. Dünyada ve Türkiye’de alümina üretimi

Alümina genellikle boksitin çıkarıldığı bölgede veya yakın bölgelerde üretilmektedir. Bunun en önemli sebebi ise boksitin sadece %37’sinin alüminaya dönüştürülebilmesidir. Bu durum navlun maliyetini artırmaktadır [11]. Dünya Alüminyum tüketimindeki artışa paralel olarak ihtiyaç duyulacak alümina üretim tesis yatırımlarına tevsii ve/veya yeni tesis olarak devam edilmektedir.

IAI kayıtlarına göre, 2008’den günümüze değin devam eden toplam dünya metalurjik alümina üretimi 470,589 metrik ton civarındadır. Bu üretimde en büyük pay Çin’e aittir, bu ülkeyi sırasıyla Okyanusya ve Güney Amerika izlemektedir. Bu üç bölge toplam dünya alümina üretim kapasitesinin %72’sini oluşturmaktadır [12].

Tüm dünyada üretilen boksitin yaklaşık üçte biri ile alüminanın yaklaşık yarısı dünya ticaretine katılmaktadır. Boksit ve alüminanın böyle yüksek oranlarda uluslararası ticarete katılmasının sebeplerinden biri Kuzey Amerika ve Batı Avrupa da bulunan büyük alüminyum üreticisi ülkelerin kendi boksit kaynaklarının yeterli olmaması ve yeterli alümina üretecek kapasitede tesislerinin bulunmayışıdır.

Boksit ve alüminada uluslararası ticaret, Alcoa ve Alcan gibi büyük entegre alüminyum üreticileri ve BHP Billiton, Glencore gibi uluslararası ticaret firmaları tarafından kontrol edilmektedir. Bu şirketler dünyada yaygın ve oldukça önemli kapasitelerde alümina tesislerine ve boksit maden işletmelerine sahiptirler. Uygun boksit kaynaklarına sahip ülkelerde, alümina ve boksit işletmeleri entegre olarak çalışmaktadır. Alüminyum üretim tesisleri ise büyük oranda enerjinin ucuz ve bol olduğu gelişmiş bölgelere kaymaktadır [13].

Alümina ve boksit üretimlerinin dünya genelinde bölge ve ülkelere göre dağılımları incelendiğinde; her ne kadar Okyanusya dünya boksit üretiminin %36’sı gerçekleşiyor olsa da, dünya alümina üretiminin %35’lik paylarla Amerika ve Okyanusya kıtaları paylaştığı dikkati çekmektedir. Avustralya, Brezilya, Guyana, Surinam ve Venezuela alümina üretiminin yapıldığı belli başlı ülkelerdir.

Türkiye’de sadece Seydişehir’deki Eti Alüminyum A.Ş.’ne ait Boksit İşletmesi faaliyetlerine devam etmektedir. Bu işletme Seydişehir’de kurulu olan 200.000 ton kapasiteli, maksimum boksit talebi 450 000 ton/yıl mertebesinde (normal kapasite 400.000 ton/yıl) olan alümina tesisine boksit üretmektedir. Alümina tesisinin zaman zaman tenör, modül ve diğer hususlara bağlı olarak bu talebi 500 000 ton seviyesine yükselebilmektedir. Seydişehir’de üretilen alüminanın 120 000 tonu sıvı alüminyuma dönüştürülmekte, kalan 80 000 tonu uzun vadeli sözleşmeler veya spot piyasada satılmaktadır. Geçmişte sektörde üretim yapmış olan Milas Boksit İşletmesi 7. Plan Döneminde, Kokaksu İşletmesi ise daha önceki dönemlerde kapanmıştır [14].

Kaynaklar

- Sarıkaya, Y., “Fizikokimya”, Gazi Büro Kitabevi, Ankara, 1993.

- Gregg, S.J. and Sing, K.S.W., “Adsorption, surface area and porosity”, Second edition Academic Press, London, 1982.

- Manivasakan, P., Rajendran, V., Rauta, P. R, “Effect of mineral acids on the production of alumina nanopowder from raw bauxite”, Powder Technology, 211: 77–84, 2011.

- Power, G., Joanne, S.C., Vernon, C., “Organic compounds in the processing of lateritic bauxites to alumina Part 2: Effects of organics in the Bayer process”, Hydrometallurgy, 127: 125–149, 2012.

- www.metalurji.org.tr/dergi/dergi141/d141_2530.pdf (available Aralık 2014)

- Hart, L.D., “Alumina chemicals: science and technology handbook”, WestervilleOhio American Ceramic Society, 1990.

- Bilgiç, C., “Alümina,3A, 5A, NaY adsorbanları için bazı adsorpsiyon parametrelerinin gaz-katı kromatografisi ile belirlenmesi”, Osmangazi Üniversitesi, Fen Bilimleri Enstitüsü Kimya Mühendisliği Anabilim Dalı, Doktora Tezi, 2003.

- http://www.ekolojidergisi.com.tr, 2012.

- Yüzer, H., Hasanova, S., Köroğlu, H. J., “Seydişehir gibsit orjinli kabuktan aktif alüminalı adsorban eldesi”, 8. Uluslararası Metalurji ve Malzeme Kongresi, Cilt 2, TMMOB Metalurji Müh. Odası, İstanbul, 1995.

- Beyhan, M., “Atık çamurlar ve doğal malzemeler ile sulardan florür iyonu gideriminin araştırılması”, Yıldız Teknik Üniversitesi, Çevre Mühendisliği Anabilim Dalı, Doktora Tezi, İstanbul, 2003.

- Demirci, K. M., “Dünya Alüminyum Ticaretinde Türkiye’nin Yeri”, Türkiye Alüminyum Sanayicileri Derneği, 2011.

- http://www.metalurji.org.tr/dergi/dergi161/d161_1729.pdf (dünya alüminyum ticaretinde Türkiyenin yeri (available Aralık 2014)

- Alüminyum Raporu, TMMOB Metalurji Mühendisleri Odası, 2003.

- Madencilik Özel İhtisas Komisyonu Raporu, Sekizinci Beş Yıllık Kalkınma Planı, Ankara, 2001.

Yazar : Yıldız Teknik Üniversitesi Kimya Metalurji Fakültesi Kimya Mühendisliği Bölümü Öğretim Üyesi Doç. Dr. Jale GÜLEN ile Aylin BOZTEPE

Hanım’ın ortak yazıları

Üniversite : Yıldız Teknik Üniversitesi

Bölüm : Kimya Mühendisi

Dergi : Sayı 18– Sayfa 7